Программный комплекс PartMaker для автоматизированной разработки управляющих программ

Современные мировые тенденции развития машиностроения характеризуются все более высоким уровнем автоматизации и гибкости производства с возможностью быстрой переналадки оборудования на изготовление новых изделий. На российских предприятиях все чаще можно встретить оборудование с ЧПУ, воплощающие в себе концепцию "два в одном" или "три в одном" когда в одном станке соединены функциональные возможности токарных и фрезерных станков. Безусловно, при разработке управляющих программ для таких многофункциональных центров необходимо использовать программное обеспечение соответствующего уровня.

Программный комплекс PartMaker американской компании IMCS предназначен для автоматизированной разработки управляющих программ (УП) для современного оборудования с ЧПУ, способного вести одновременную обработку деталей в двух шпинделях, несколькими инструментами, по нескольким осям.

Модули PartMaker

- SwissCAM - для автоматов продольного точения (Swiss type);

- Turn-Mill - для многоцелевых токарно-фрезерных станков;

- Turn - для токарных станков;

- Mill - для фрезерных станков;

- Wire EDM - для электроэрозионного оборудования.

Модульная структура PartMaker позволяет приобретать лишь те программные средства, которые являются актуальными для предприятия в данный момент, и дооснащать программный комплекс новыми модулями и опциями по мере необходимости.

Удобный интерфейс пользователя

- Полная русификация продукта

- Легкое освоение ПО

- Графические и текстовые подсказки, а также средства визуализации, сопровождающие весь процесс создания УП

- Быстрая разработка и проверка УП

- Возможность создания качественных программ даже для программистов с небольшим опытом работы

Средства создания геометрии

- Встроенный редактор геометрии деталей

- Создание матмоделей объектов, используя графические примитивы: точки, линии, дуги, фаски и скругления и т.п. Геометрия детали может изменяться при помощи стандартных команд Windows: "Копировать", "Вырезать", "Вставить". Предусмотрена возможность таких действий, как "Повернуть", "Переместить", "Зеркально отобразить" и "Масштабировать" и т.д.

- Импорт матмоделей из Pro/ENGINEER, Unigraphics и других систем на основе ядра Parasolid™, а также поддержка форматов *.DXF, *.CADL, *.STL, *.STEP.

Базы данных производственных процессов

Для того чтобы эффективно использовать в работе накопленный производственный опыт в PartMaker используются базы данных о режущем инструменте, режимах резания, станках с ЧПУ, а также операциях обработки отверстий с использованием пользовательских циклов.

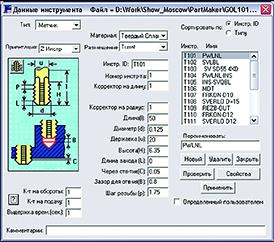

База данных инструментов объединяет информацию о самых различных режущих инструментах для токарной и фрезерной обработки. Она позволяет сохранять данные о геометрии применяемых в конкретном производстве инструментах, контролировать их расположение в револьверных головках или в магазинах, в инструментальном шпинделе в зависимости от обработки детали в шпинделе или противошпинделе, автоматически устанавливает оптимальные режимы резания и необходимую коррекцию на инструмент.

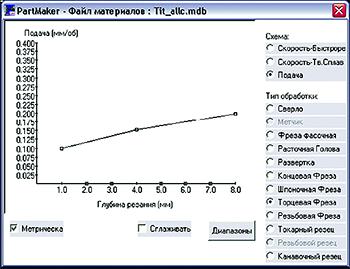

База данных материалов позволяет накапливать опыт обработки различных материалов, автоматически рассчитывать оптимальные режимы резания в соответствии с характеристиками инструмента и требованиями к чистоте обрабатываемой поверхности. Возможна ручная корректировка режимов, а также задание поправочных коэффициентов для рабочих подач и скоростей резания.

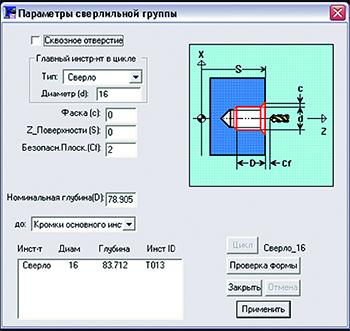

База данных пользовательских циклов содержит информацию о повторяющихся операциях обработки отверстий, среди которых центрование, сверление, растачивание, развертывание, зенкование и цекование, нарезание резьбы метчиками и резьбонарезными фрезами.

База данных циклов непосредственно связана с базой данных инструментов. Пользовательские циклы могут быть сохранены и использованы для обработки других деталей. Глубина обработки рассчитывается автоматически в соответствии с заданными параметрами отверстия. Есть возможность визуального контроля получаемого отверстия на этапе программирования обработки.

База данных о станках ЧПУ хранит информацию об используемом в производстве металлообрабатывающем оборудовании и позволяет контролировать правильность программирования обработки с учетом конструкции каждого конкретного станка: учитывать размеры рабочей зоны, наличие противошпинделя, инструментальных магазинов, револьверных головок, правильность расстановки инструментов по позициям и т.д.

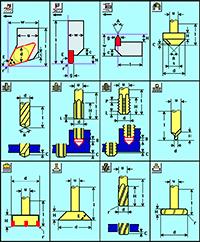

Создание технологических переходов

- Точение: черновое по внешнему

диаметру или растачивание - по

внутреннему в продольном или

поперечном направлении, а также чистовое с возможностью выбора

разного инструмента для черновой и

чистовой обработки в рамках одного цикла

- Контурная токарная обработка, в том числе с использованием канавочного инструмента; компенсация ширины резца при расчете траектории движения инструмента

- Точение канавок любой формы, наружных, внутренних или торцевых канавочным инструментом или при помощи контурной обработки

- Нарезание одно- и многозаходных резьб, цилиндрических или конических, любого профиля, с любым количеством проходов инструмента, со сбегом или с отскоком

- Отрезка детали с синхронизацией частот вращения шпинделя и противошпинделя при передаче детали для обработки с обратной стороны

- Черновое 2-осевое послойное фрезерование с 3-осевым позиционированием инструмента, обработка карманов с любым количеством выступов, с учетом попутного или встречного фрезерования, а также с введением коррекции

- 3-координатная чистовая фрезерная обработка поверхностей;

- "Проекционная" обработка, при которой происходит проецирование плоской траектории движения инструмента на любую криволинейную поверхность

- Контурное фрезерование вдоль заданной траектории с заданием смещения инструмента влево или вправо от обрабатываемого контура

- Поддержка 4-координатного фрезерования как непрерывного, так и с шаговым (индексным) поворотом детали

- Фрезерование в цилиндрических и полярных координатах

- Гравирование изображений и надписей на любых поверхностях

- Сверление и глубокое сверление с

использованием пользовательских

циклов, включающих операции центрования, сверления, растачивания,

развертывания, зенкования и цекования и т.д.

Кроме того, возможно программирование таких операций, как:

- передача детали из шпинделя в противошпиндель или в зажимное устройство на револьверной головке и наоборот;

- выдвижение детали из шпинделя и перехватывание зажимным устройством или противошпинделем (например, при обработке длинных деталей);

- управление работой заднего центра, устройством подачи прутка и др.

Оптимизация процессов обработки

- Автоматическое формирование таблиц процессов в соответствии с созданными технологическими переходами. Таблица содержит план обработки детали, все параметры процесса обработки, пиктограммы используемых инструментов, их ориентация, размещение и позиции в инструментальных голов ках или магазинах, скорости вращения шпинделя и подачи инструмента, тип применяемого охлаждения, машинное время необходимое для отработки технологических переходов. Очередность обработки процессов может быть изменена путем их перемещения по строкам таблицы.

- Возможность объединения переходов ЧПУ в группы синхронизации. При этом отображается информация о количестве инструментов, работающих одновременно со шпинделем и противошпинделем, о том, какие виды обработки включены в группы синхронизации и номера синхронизируемых групп. По диаграмме времени контролируется загруженность инструментальных устройств и в случае их простоя добавляются переходы ЧПУ в синхронные группы для уменьшения общего машинного времени обработки.

- После включения операций обработки в группы синхронизации

система автоматически расставляет

коды синхронизации и ожидания,

позволяя полностью исключить

столкновения рабочих органов и

детали при одновременной многоосевой и многоинструментальной

обработке.

Визуализация процесса обработки. Диагностика ошибок программирования

- Возможна как на этапе создания технологических переходов, так и всей УП в целом.

- Динамическое удаление материала, динамическое вращение, масштабирование и изменение панорамы наблюдения.

- При обнаружении ошибки программирования, способной привести к поломке инструмента или станка, происходит остановка визуализации с показом позиции, в которой произошло столкновение, и отображением имени вызвавшего ее процесса.

- Показ одновременной работы нескольких инструментов, а также процесс передачи детали из шпинделя в противошпиндель.

- Визуализация в обычном режиме -

только инструментов и заготовки;

контроль возможных столкновений

инструментов с заготовкой или столкновения между инструментами.

- Расширенная визуализация отображает работу револьверных головок, инструментальных шпинделей и линейных инструментальных платформ. Дополнительно проверяются возможные столкновения между рабочими механизмами станка, а также пределы рабочих перемещений инструментов. Выдаются предупреждения, если в ходе обработки траектория инструмента выходит за пределы рабочей зоны станка.

- Задание полупрозрачности заготовки, вырезов на заготовке, позволяющих видеть процесс обработки внутренних полостей или закрытых зон.

Параметрические группы типовых деталей

- Программирование типовых групп деталей для сокращения времени создания УП для деталей, сходных по геометрическим параметрам.

- Разработка УП обработки для одной детали-представителя с последующим применением параметров обработки ко всей типовой технологической группе.

- Автоматическая привязка траектории инструмента к геометрии детали-представителя и генерация новых УП для всех других типовых деталей.

Постпроцессирование

- Генерация управляющей программы в G-кодах конкретного оборудования, исключая необходимость ручного редактирования.

- Разработка новых постпроцессов

или модификация уже имеющихся.

К каждому постпроцессору прилагается подробная инструкция с описанием возможностей станка и список допустимых типов обработок, что позволяет выполнять программирование специалисту, незнакомому с технологическими особенностями используемого оборудования.

Библиотека включает постпроцессоры для таких станков с ЧПУ, как Hardinge, Romi, Nakamura Tome, Okuma, Miyano, Haas, Daewoo, Hitachi Seiki, Mori Seiki, Mazak, Index, Eurotech, OmniTurn и др. Управляющие программы, разработанные в PartMaker для станков-автоматов продольного точения (таких как Citizen, Star, Tsugami, Esco и др.) содержат специализированные машинные коды синхронизации и ожидания.

PartMaker используется на таких ведущих российских предприятий, как ОАО "Калугатрансмаш", ОАО " АЛНАС", ОАО "Арзамасский приборостроительный завод", ОАО "Электромашина" и др.